CO2制乙二醇,重大突破!

2024-08-02

乙二醇目前通过能量密集的两步热催化工艺生产,该工艺导致大量CO2排放。通过由可再生电力供电的乙烯电氧化可持续的乙二醇生产是期望的;然而,乙烯直接电氧化具有不能令人满意的产物选择性,特别是在高生产率下。在这里,作者报告了一个级联策略,在环境条件下,没有检测到的副产物形成的纯乙二醇溶液的有效和选择性的生产。

第一作者:范磊通讯作者:汪磊通讯单位:新加坡国立大学

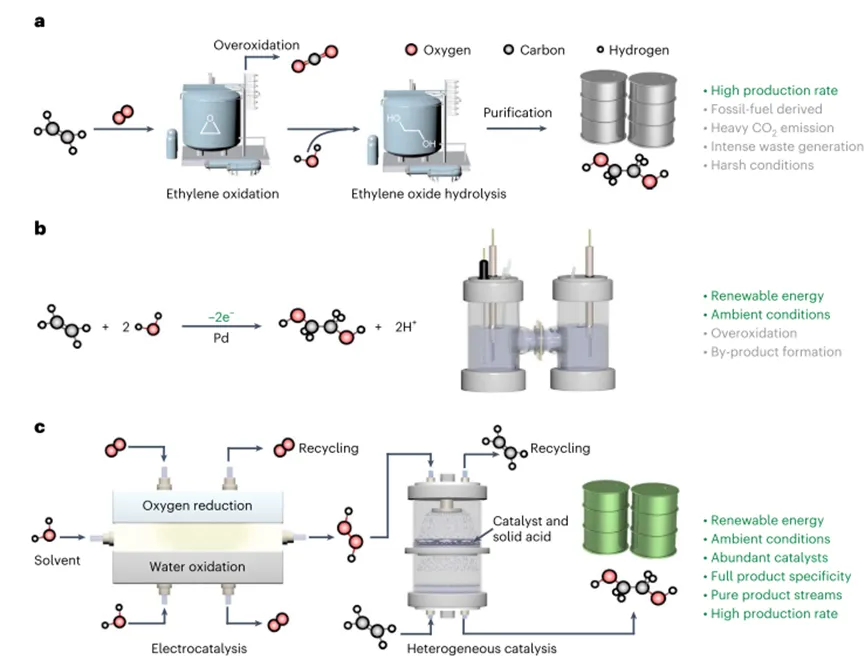

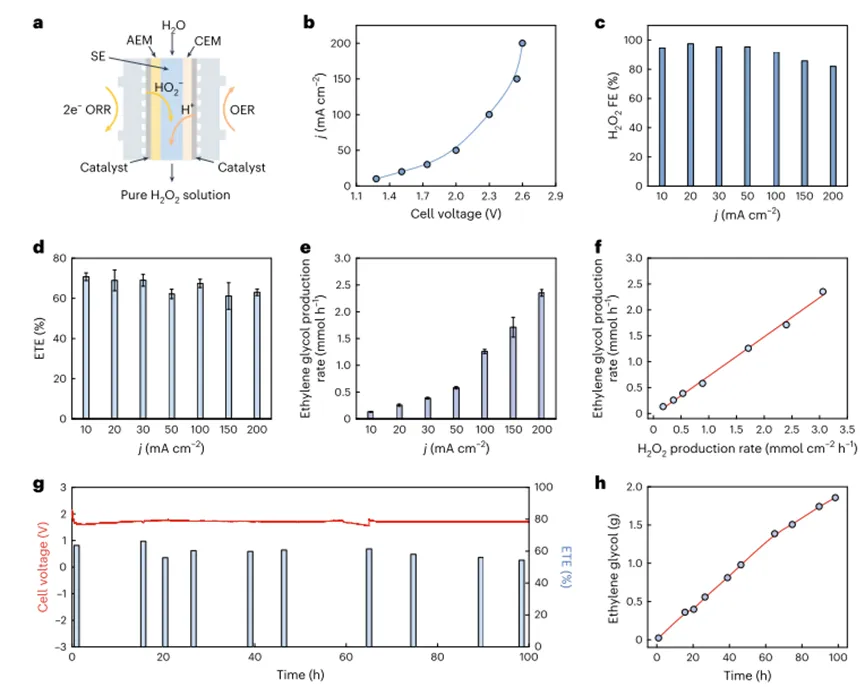

乙二醇目前通过能量密集的两步热催化工艺生产,该工艺导致大量CO2排放。通过由可再生电力供电的乙烯电氧化可持续的乙二醇生产是期望的;然而,乙烯直接电氧化具有不能令人满意的产物选择性,特别是在高生产率下。在这里,作者报告了一个级联策略,在环境条件下,没有检测到的副产物形成的纯乙二醇溶液的有效和选择性的生产。具体地,使用电化学产生的过氧化氢作为氧化剂,在催化剂/固体酸复合物上将乙烯转化为乙二醇。使用集成固体电解质反应器,作者在工业相关电流密度(100-500 mA cm−2)下实现了60-70%的高电子利用效率,用于乙二醇生产,具有完全的产品选择性(~100%)。作者进一步将该系统与CO2电还原反应器集成,并证明了使用CO2和水作为唯一原料的纯乙二醇的可持续生产。文章以“Selective production of ethylene glycol at high rate via cascade catalysis”为标题,2023年6月26日发表在Nature Catalysis期刊上。研究背景1. 乙二醇被广泛用作聚酯纤维前体、防冻剂、冷却剂和能量载体。2020年,全球乙二醇产量超过4000万吨,预计每年将增长5-10%,应用前景广阔。2. 目前,乙二醇是通过高能耗两步法生产的,具有大量的CO2排放和其他废物流。在该方法中,乙烯首先在银基催化剂上被氧气(O2)氧化以形成环氧乙烷,然后由强酸催化环氧乙烷水解反应成乙二醇。由于在第一步骤中乙烯的不可避免的过度氧化,该方法的总产物选择性低于80%。此外,必须将几个分离步骤整合到该方法中以提供最终产物,从而增加了更多的成本。3. 随着可再生能源发电的快速发展,电气化化学品制造为环境条件下的化学品生产提供了可持续的途径。最近,已经探索了用于在水性电解质中将乙烯电化学氧化成乙二醇的钯基电催化剂。通过优化钯表面上的羟基中间体结合能,观察到乙二醇形成的选择性提高,尽管电流密度适中(~5 mA cm-2)。当施加更高电流时,发生不可忽略的乙烯过氧化和副产物形成(即具有>20%的组合选择性的乙二醇醛、乙醛、环氧乙烷、甲酸和CO2)。总的来说,除了所使用的贵金属之外,这些选择性挑战仍然阻碍乙烯的直接电氧化朝向可持续乙二醇生产的实际实施。4. 为了规避热催化的上述限制和直接电化学乙烯氧化,作者开发了级联催化方法以在环境条件下在工业相关的电流密度下实现纯乙二醇溶液的选择性生产。级联过程中的第一步是电催化过程;第二步是热(多相)催化过程。如图所示。在图1c中,首先构建了能够产生与任何离子电解质分离的H2O2溶液的纯流的电化学反应器。该反应器通过利用双电子氧还原反应(2e-ORR)表现出高法拉第效率(FE)(>90%)和可调的电流密度。与能源密集型蒽醌工艺相比,该策略已被证明具有低能耗、模块化和按需生产的优点,避免了对H2O2储存和运输的需求。在随后的反应器中,作者使用非均相催化剂(钛硅分子筛-1(TS-1))和固体酸(磺化聚苯乙烯-二乙烯基苯)的组合,在其上可以以约100%的产物选择性以纯流形式直接形成乙二醇。作者的设计成功地解耦了乙烯氧化和电极电位,从而不仅避免了不可避免的乙烯过氧化,而且简化了反应器设计和下游产物分离/纯化。实现了高电子乙二醇效率(ETE;方法)在工业相关的电流密度(100-500 mA cm-2)下对于乙二醇生产具有60-70%的产率,并且提供高达5.31mmol h-1的高乙二醇生产速率。作者进一步将该系统与电化学CO2还原反应器耦合,以实现从CO2生产乙二醇。基于初步的技术经济分析,作者证明,他们的策略可以实现可持续的乙二醇生产具有良好的经济可行性和负二氧化碳排放。

图1 乙二醇生产途径的示意图比较

成果介绍

通过级联催化解耦乙烯氧化

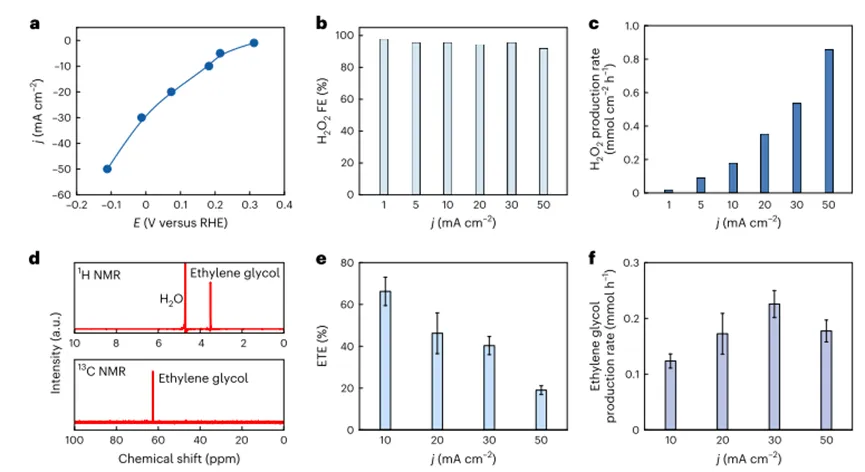

控制涉及碳的电化学反应(例如直接乙烯电氧化和电化学CO2还原)的选择性的主要挑战源自碳原子的多功能键合特性。因此,这些反应通常涉及复杂的反应网络/中间体,其对电极-电解质界面的化学状态、组成、小面和形态的变化以及对电极电位、局部pH和质量传输高度敏感。因此,通常难以控制这些反应的选择性并以高产率制备所需产物。因此,避免不期望的乙烯过氧化和副产物形成是具有挑战性的,特别是当提高过电位以实现高生产速率时。为了解决这个问题,作者的策略是将乙烯氧化步骤与高能电极表面解耦,同时仍然使用电化学产生的氧化试剂来氧化乙烯。作者首先确定H2O2作为一个很好的候选人,作者的目的,从能源和环境的角度来看。具体来说,H2O2具有足够的标准还原电位来氧化乙烯,并且可以通过2e−ORR电化学获得。作者测量了不同电流密度下的ETE和生产率。在10 mA cm−2时,乙二醇的最大ETE约为66%,并且ETE随施加电流密度的增加而略有下降,这可能是由于H2O2在高电流密度下的积累导致电极表面处的H2O2过度还原成H2O。另一方面,乙二醇生产速率首先随电流密度增加,并在30 mA cm-2时达到最大值0.23 mmol h-1,然后在甚至更高的50 mA cm-2的电流密度下略微降低。在高电流密度下降低的乙二醇生产速率可能是由于H2O2在高过电位下的电化学分解。

图2 通过级联催化生产乙二醇

使用酸性电解液的重要性

先前已经观察到环氧乙烷是TS-1催化的乙烯氧化的主要产物,并且需要另外的水解步骤以提供乙二醇作为主要最终产物。为了应对这一挑战,作者在级联催化之前进行了初步测试,其中将TS-1加入到具有连续乙烯吹扫的1000 ppm H2O2溶液中。反应1小时后,作者通过1H NMR测量所得溶液,并观察到环氧乙烷和乙二醇的混合物。乙二醇与环氧乙烷的产品比高达1:2.5。先前的工作已经表明,TS-1催化乙烯通过H2O2氧化,首先通过C=C键的环氧化形成环氧乙烷,然后环氧乙烷在TS-1的酸性位点(包括酸形式Ti-OOH和骨架钛物质的刘易斯酸位点)上水合,得到最终产物乙二醇。因此,作者推测酸性条件可能有利于在TS-1上形成乙二醇。为了测试这一点,作者然后向上述溶液中加入0.1M H2SO4以增加乙二醇的选择性。结果证明是积极的;乙二醇的1HNMR峰强度以环氧乙烷峰的消失为代价而显著增加。基于这些观察结果,作者将H2SO4引入电解质中以促进对乙二醇的总体选择性。结果,乙二醇是在作者的系统中观察到的唯一产物。换句话说,获得了直接乙烯氧化成乙二醇的完全产物特异性,这似乎之前没有实现。

图3 级联催化体系的机理研究

H2O2生产和利用的动力学匹配

由于在作者的系统中乙二醇的高产物特异性,最终产物的总ETE由H2O2形成的FE和H2O2的利用效率决定。尽管H2O2的FE在所有电流密度下都保持较高(90%),但总体埃特较低并且沿着总电流密度的增加而降低。H2O2 FE和ETE之间的这种不匹配可能是由于TS-1对乙烯氧化的催化活性有限,或其他H2O2分解途径的存在。关于第二反应器,当作者简单地将固体电解质H2O2生产反应器与乙烯氧化反应器集成时,主要产物是环氧乙烷而不是乙二醇,类似于作者以前观察到的。因为作者用于纯H2O2生产的固体电解质(磺化聚苯乙烯-二乙烯基苯)也是高酸性的,作者假设相同的固体电解质也可以促进直接乙二醇形成,类似于H2SO4的功能。因此,作者直接将固体酸电解质与TS-1混合,并将该固体酸/催化剂复合物引入乙烯氧化反应器中。如所预期的,通过级联催化成功地获得了纯乙二醇流。在优化的条件下,在所有测试电流密度(10-200 mA cm−2)下,ETE可达到约70%。乙二醇的生成速率随着电流密度的增加而增加,最大值为2.4 mmol h−1,在电解1小时后得到约0.08M的最终产物浓度(图4 e)。此外,乙二醇生产速率与H2O2生产速率成比例增加,斜率为0.75,如图4f所示,表明75%的电化学产生的H2O2已用于乙二醇产生。缺失的H2O2可能是由TS-1诱导的分解引起的,作者认为这可以通过设计具有有利于乙烯氧化的动力学的催化剂来在很大程度上规避。

图4 纯乙二醇溶液的梯级生产

提高乙二醇生产率

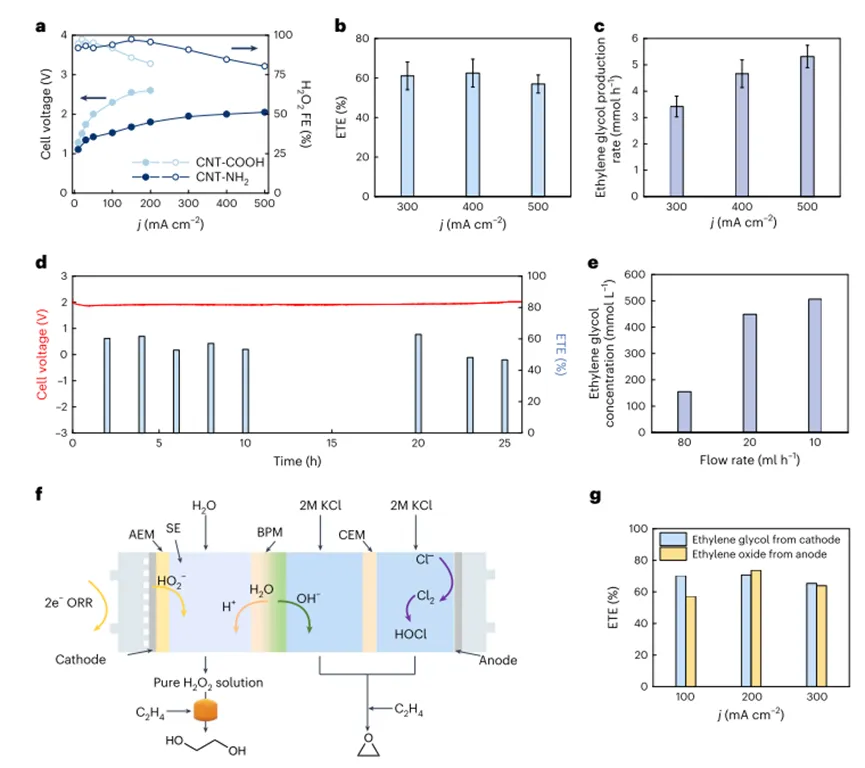

为了进一步提高催化性能,作者筛选了几种具有不同官能团的基于CNT的材料,并将胺官能化的CNT(CNT-NH 2)鉴定为在作者的固体电解质反应器中用于H2O2生产的最有效的电催化剂。在典型条件下,CNT-NH 2在2.05 V的相对较低的电池电压下为H2O2生产提供500 mA cm−2的高电流密度(图5a)。最大乙二醇生产速率达到5.3 mmol h-1(图5 b,c),当施加用于H2O2生产的500 mA cm-2的高电流密度时。由于保留了H2O2形成和随后乙二醇生产的选择性,乙二醇生产的总电子利用效率保持在> 60%的高水平。此外,作者实现了在高电流密度(200 mA cm-2)下连续生产纯乙二醇流超过24小时,并具有相当稳定的ETE和电池电压(图5d)。通过将电化学反应器按比例放大到4cm2并降低水流速,作者可以产生高浓度的乙二醇溶液,高达0.5M(图5e)。总的来说,作者成功地证明了可以使用级联系统以实际生产速率生产纯乙二醇流,并且作者相信由于其简单而有效的设计,扩大作者的系统是可行的。

在阴极和阳极实现乙烯氧化

为了证明作者的系统的适应性,作者设计和集成了一个三室反应器,并实现了乙烯氧化在阳极和阴极同时进行。如图所示。如图5f所示,在电反应器的两侧实现了乙二醇和环氧乙烷的独立生产。乙二醇和环氧乙烷生产的电子利用效率在施加的所有电流密度下同时达到60-70%(100-300 mA cm-2,如图1b所示)。对应的电池电压在补充图5g)。对该集成反应器设计的详细讨论和技术经济分析进一步证实了作者的级联策略用于生产乙二醇的有希望的潜力。

图5 催化剂和系统优化,以实现更实际的应用

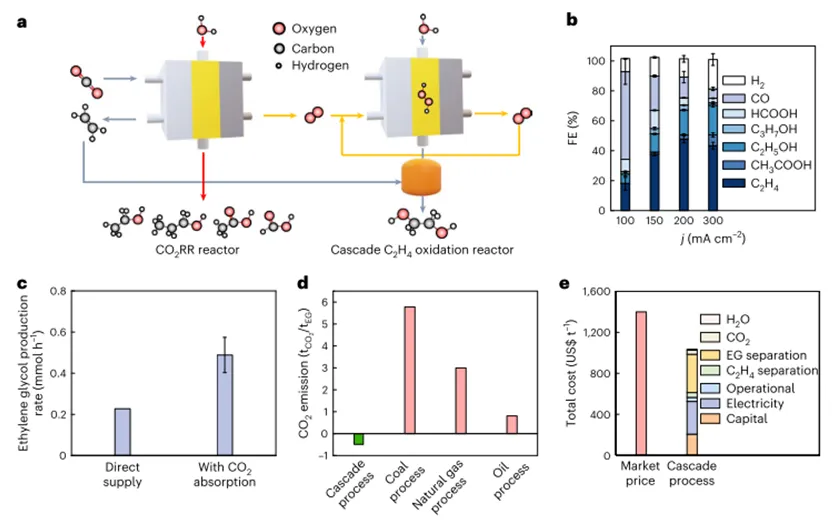

由CO2生产乙二醇

在图6a中,作者首先通过基于固体电解质的CO2电还原反应器生产乙烯,然后将所生产的乙烯输送到上述级联反应器用于乙二醇生产。对于CO2电还原,使用Cu2O纳米立方体(100 nm)作为催化剂前体。在200 mA cm−2时,最大乙烯FE为48%。其他液体产物,包括乙醇,乙酸,甲酸和正丙醇,同时产生的总FE接近28%。为了实现相关的乙烯生产率,作者使用尺寸为4cm2的阴极来维持800 mA(200 mA cm-2)的高总CO2还原电流。然后,作者将出口气体(CO2、C2H4、CO和H2的混合物)直接供应至乙烯氧化反应器而不进行纯化。在100 mA(1 cm2,100 mA cm-2)下,乙二醇的生产速率仅为0.2 mmol h-1,对应于12%的ETE。不令人满意的ETE可能是由于出口气体混合物中的低乙烯浓度。为了测试这一点,作者然后引入浓KOH溶液以除去气体混合物中过量的CO2,使得乙烯浓度可以显著增加。正如预期的那样,乙二醇的生产速率增加到约0.5 mmol h-1,并且对于乙二醇生产,相应的ETE也加倍。因此,作者相信进一步优化乙烯生产和氧化之间的动力学匹配可以导致从CO2生产乙二醇的甚至更高的总电流效率。

图6 从CO2级联生产乙二醇

全文总结

开发了一个级联催化系统,涉及电催化,然后热催化生产乙二醇。该集成系统在温和条件下显示出完全的产物选择性。使用电化学产生的H2O2作为氧化剂和丰富的钛硅酸盐作为催化剂,高的总ETE的~70%,实现了乙二醇生产。首先,当与基于固体电解质的H2O2生成反应器结合时,作者在保持高ETE的同时实现了在实用电流密度(即,500 mA cm-2)下的乙二醇生产。其次,由于催化剂和固体酸的组合,获得了纯乙二醇流,促进了下游产物分离/纯化。最后,级联系统已经显示出高达100小时的连续乙二醇生产的优异耐久性。作者还设计了使用CO2代替化石燃料衍生的乙烯作为原料的乙二醇生产一体化系统,并成功地实现了以0.5mmol h−1的速率生产乙二醇。初步的技术经济评估表明,作者的乙二醇生产过程中,由可再生电力以目前可实现的价格提供动力时,有前途的经济可行性,为甲烷氧化,醇氧化和环氧化提供了参考。

相关资讯

2024-08-30

2024-08-02

2024-08-02

2024-08-02

公众号二维码